PCS7 (PCS z ang. process control system) to rozproszony system sterowania DCS (DCS, ang. distributed control system), który odpowiada za sterowanie i wizualizację procesu przemysłowego, posiada wspólną bazę danych dla sterowania i wizualizacji (w przeciwieństwie do systemu zbudowanego na bazie SCADA i PLC).

Główną zaletą Siemens PCS7 jest skalowalność, elastyczność, integracja oraz wydajność.

Zaczynając od planowania i projektowania technicznego, system sterowania procesami daje do dyspozycji wydajne narzędzia, funkcje i możliwości do ekonomicznego i efektywnego prowadzenia zakładu w ciągu wszystkich etapów jego istnienia.

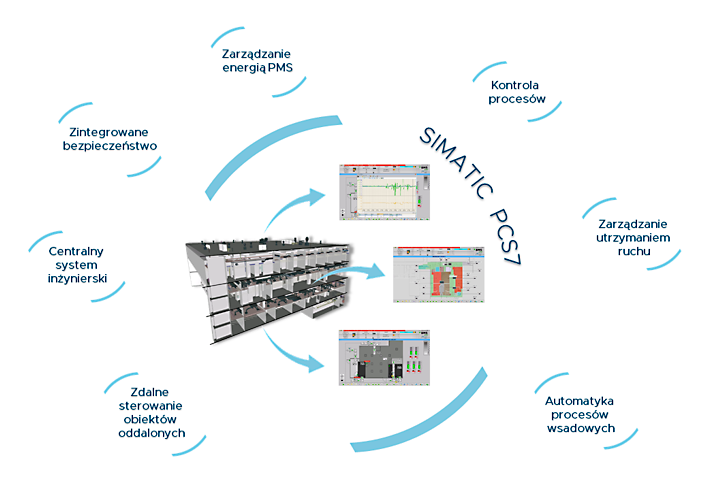

Możliwości Simatic PCS7:

- Kontrola procesów

- Zarządzanie utrzymaniem ruchu

- Automatyka procesów wsadowych

- Zdalne sterowanie obiektów oddalonych

- Centralny system inżynierski

- Zintegrowane bezpieczeństwo

- Zarządzanie energią PMS

Zastosowanie centralnego systemu inżynierskiego z ujednoliconym i dopasowanym zestawem narzędzi minimalizuje wymagania konfiguracyjne. Centralnym środowiskiem programistycznym jest SIMATIC Manager – aplikacja do tworzenia, zarządzania, archiwizacji i dokumentowania projektu.

Dostęp do projektu jest kontrolowany poprzez Simatic Logon – można zastosować logowanie domenowe. Wszystkie działania inżynierskie na projektach oddanych do eksploatacji są rejestrowane. Między innymi wszelkie zmiany parametrów z poziomu programu, jak i informacje odnośnie aktualizacji oprogramowania sterowników i wizualizacji. Jest to bardzo istotne w branżach z licznymi obostrzeniami jak farmaceutyczna, chemiczna, ochrona środowiska.

Dzięki oprogramowaniu SIMATIC Logon możemy skontrolować, czy w danym czasie została dokonana zmiana w parametrach lub nastawach danego układu i jeśli taka zmiana miała miejsce można określić, kto taką zmianę dokonał, który parametr zmienił i jaka była wcześniejsza wartość/nastawa. Weryfikacje takie są często przedmiotem wymagań w różnych branżach i są przykładowo sformułowane w FDA 21 CFR Part 11 lub GAMP.

Operatorzy mogą obserwować przebieg procesu wykorzystując układ wielu różnych i funkcjonalnych ekranów, a dzięki hierarchicznej strukturze mamy możliwość szybkiej oceny stanu instalacji i odszukania w jakim obszarze występuje alarm ostrzeżeni lub awaria urządzenia i w miarę potrzeby szybko i skutecznie interweniować.

Operatorzy mogą nadzorować proces w bardzo prosty sposób i szybko nawigować pomiędzy różnymi widokami instalacji. System wspiera ich w tym procesie dzięki hierarchicznej strukturze, którą można skonfigurować według potrzeb. Podczas sterowania procesem pomaga to w precyzyjnym wskazywaniu interesujących nas obszarów technologicznych.

Trendy i zmienne procesowe mogą zostać wywołane bezpośrednio lub za pomocą funkcji „Loop-in-alarm” danego meldunku.

Niepotrzebne alarmy możemy blokować, ważną cechą jest że wznawianie transmisji alarmu występuje dopiero po potwierdzeniu jego poprzedniego wystąpienia, dzięki czemu jeden alarm nie doprowadzi do przeoczenia innych.

Ważną cechą systemu PCS 7 jest odwzorowanie programu w wizualizacji, jeden obiekt w programie automatycznie generuje obiekt na wizualizacji w tym samym obszarze hierarchicznym, dzięki czemu standaryzujemy obsługę i eliminujemy możliwe błędy podczas tworzenia wizualizacji. Jeden obiekt wizualizujmy daje nam informacje ogólne o wartości analogowej, statusie pracy, występujących komunikatach a po kliknięciu w jego obszar dostajemy szczegółowe i ustandaryzowane stacyjki do obsługi.

Web serwer

System sterowania procesami SIMATIC PCS 7 wspiera globalne sterowanie operatorskie i monitorowanie przez internet/intranet. Operator przez stację klienta sieciowego PCS7 ma dostęp do danych projektu udostępnianych przez serwer sieciowy PCS 7. Na potrzeby wizualizacji wykorzystywany jest Internet Explorer z zainstalowanymi odpowiednimi wtyczkami, które mogą zostać pobrane z serwera web.