Współczesny przemysł to nieustanny taniec gigantycznych sił, precyzyjnych ruchów i milionów bitów danych przesyłanych w ułamkach sekund. Jednak nawet najbardziej zaawansowana linia produkcyjna byłaby bezużyteczna bez jednego, kluczowego elementu: możliwości porozumiewania się z nią. To tutaj na scenę wkracza panel HMI (Human Machine Interface). Choć dla laika może wyglądać jak zwykły tablet zamontowany na szafie sterowniczej, dla inżyniera jest to brama do świata procesów, diagnostyki i kontroli. W tym artykule przyjrzymy się dogłębnie, czym są panele operatorskie, dlaczego stanowią fundament nowoczesnej fabryki i na co zwrócić uwagę, by wybrać rozwiązanie idealnie skrojone pod potrzeby Twojego zakładu.

Czym właściwie jest Human Machine Interface?

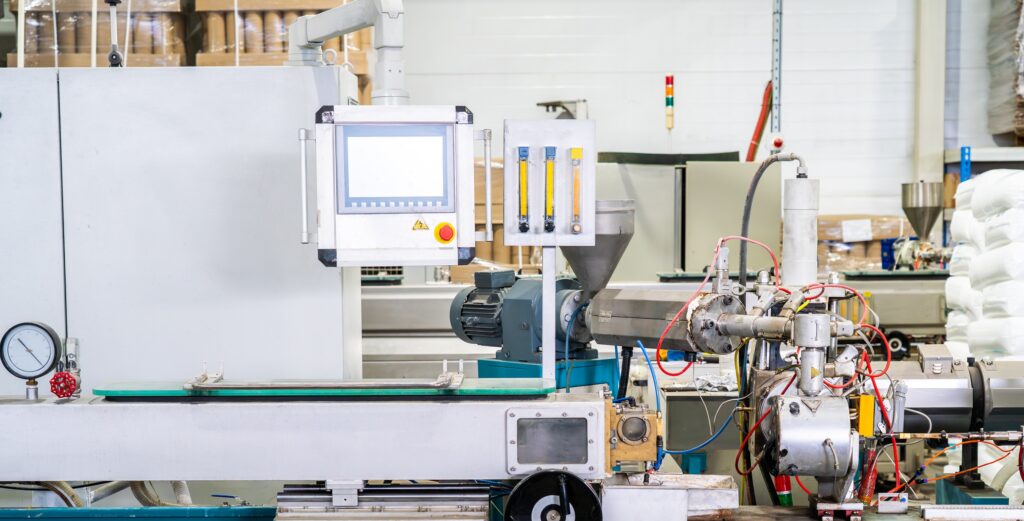

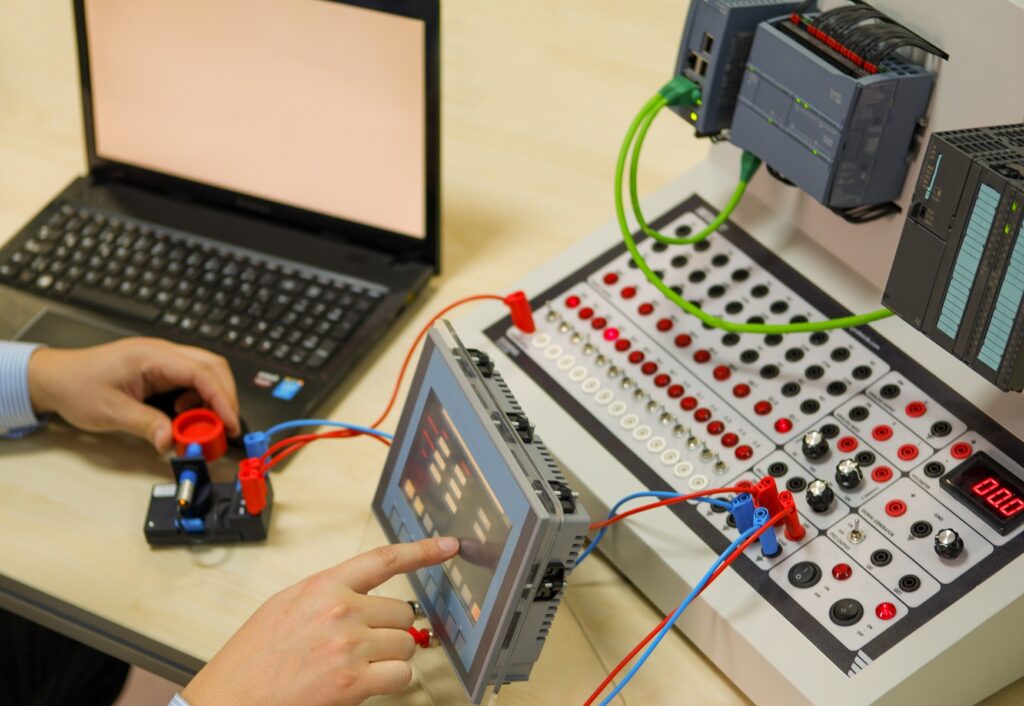

Zacznijmy od podstaw, ale w ujęciu inżynierskim. Human Machine Interface, czyli w skrócie HMI, to interfejs pozwalający na dwukierunkową komunikację między operatorem (człowiekiem) a maszyną lub systemem procesowym. W przeszłości rolę tę pełniły fizyczne przyciski, lampki kontrolne i analogowe wskaźniki umieszczone na elewacjach szaf. Dziś panel sterowniczy przybiera formę zaawansowanego urządzenia elektronicznego, które integruje w sobie funkcje sterowania i wizualizacji.

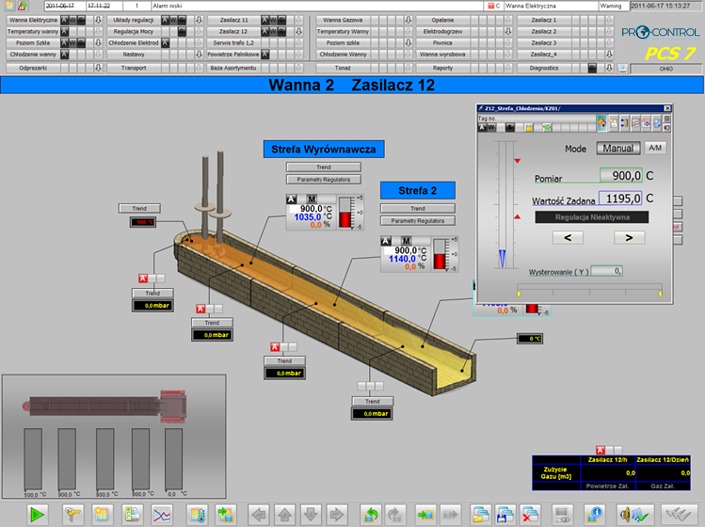

Nowoczesny panel operatorski HMI to nie tylko ekran dotykowy zastępujący fizyczne klawiatury. To zaawansowany komputer przemysłowy, dedykowany do pracy w trudnych warunkach przemysłowych, który przetwarza surowe dane ze sterownika PLC na czytelne dla człowieka informacje graficzne. Dzięki temu operator nie musi analizować ciągów binarnych, lecz widzi animacje zbiorników, stany zaworów czy wykresy temperatur. Zastosowanie takich rozwiązań pozwala na intuicyjne zarządzanie nawet najbardziej skomplikowanymi procesami.

HMI a szerszy ekosystem sterowania

Warto w tym miejscu nakreślić granicę między panelem operatorskim a nadrzędnymi systemami zarządzania. Panel HMI zazwyczaj dedykowany jest do obsługi konkretnej maszyny lub niewielkiego gniazda produkcyjnego. Pozwala na interakcję „tu i teraz”. Jednak, gdy spojrzymy na fabrykę holistycznie, zauważymy, że pojedyncze panele są często częścią większej układanki, jaką jest system SCADA (Supervisory Control and Data Acquisition).

Podczas gdy panel HMI skupia się na lokalnym sterowaniu, SCADA zbiera dane z wielu paneli i sterowników, tworząc centralną bazę wiedzy o całej produkcji. Niemniej jednak granice te zacierają się. Współczesne, zaawansowane panele HMI, wyposażone w potężne procesory, potrafią przejmować część funkcji systemów nadrzędnych, oferując lokalną archiwizację czy zaawansowane raportowanie bez konieczności ciągłego połączenia z serwerem centralnym. To właśnie ta elastyczność sprawia, że rozwiązań opartych na HMI przybywa w każdym sektorze przemysłu.

Rola w nowoczesnej automatyzacji

Nie da się ukryć, że automatyzacja przemysłowa przechodzi obecnie rewolucję w duchu Przemysł 4.0. W tym kontekście rola interfejsu operatorskiego ewoluowała z prostego „start/stop” do funkcji inteligentnego asystenta. Dzisiejsze urządzenia nie tylko wykonują polecenia, ale także analizują trendy i pomagają w predykcyjnym utrzymaniu ruchu.

Dla inżyniera projektującego system, kluczowa jest niezawodność oraz szybkość reakcji interfejsu. Panel HMI musi być odporny na zakłócenia elektromagnetyczne, wibracje, a także zapylenie i wilgoć. W zależności od modelu i producenta, spotykamy urządzenia o różnych stopniach ochrony IP, co determinuje ich szerokie zastosowanie – od sterylnych farmaceutycznych clean roomów, po gorące i zapylone hale hutnicze. To właśnie automatyzacja przemysłowa wymusza na producentach sprzętu stosowanie komponentów o podwyższonej trwałości, co odróżnia profesjonalne panele od zwykłego komputera PC czy tabletu konsumenckiego.

Interfejsy komunikacyjne – język maszyn

Sercem każdego panelu jest jego zdolność do komunikacji. Nawet najładniejsza wizualizacja jest bezużyteczna, jeśli panel nie „rozmawia” płynnie ze sterownikiem PLC, falownikami czy serwonapędami. Standardem stały się porty Ethernet, które zapewniają szybką wymianę danych, ale w przemyśle wciąż szeroko wykorzystywane są łącza szeregowe (RS-232/485).

Kluczową kwestią jest obsługa odpowiednich protokołów. Popularny Modbus RTU czy Modbus TCP to absolutna podstawa, ale nowoczesne panele HMI Weintek czy innych wiodących marek obsługują setki natywnych sterowników – od Siemensa, przez Allen-Bradley, aż po Omron i Mitsubishi. Coraz częściej spotykamy się również z protokołami IoT, takimi jak MQTT czy OPC UA, które pozwalają na wysyłanie danych bezpośrednio do chmury lub systemów ERP. Dzięki temu interfejs HMI staje się bramą (gateway), łączącą warstwę operacyjną (OT) z warstwą informatyczną (IT).

W Pro-Control doskonale rozumiemy, jak skomplikowana może być integracja różnych standardów komunikacyjnych w jednym zakładzie. Nasze doświadczenie pokazuje, że właściwy dobór panelu pod kątem możliwości komunikacyjnych może zaoszczędzić dziesiątki godzin pracy programistów i integratorów. Nasi eksperci wielokrotnie pomagali klientom w optymalizacji architektury sieci, dobierając urządzenia, które stawały się stabilnym mostem między maszynami różnych generacji.

Wizualizacja, która wspiera operatora

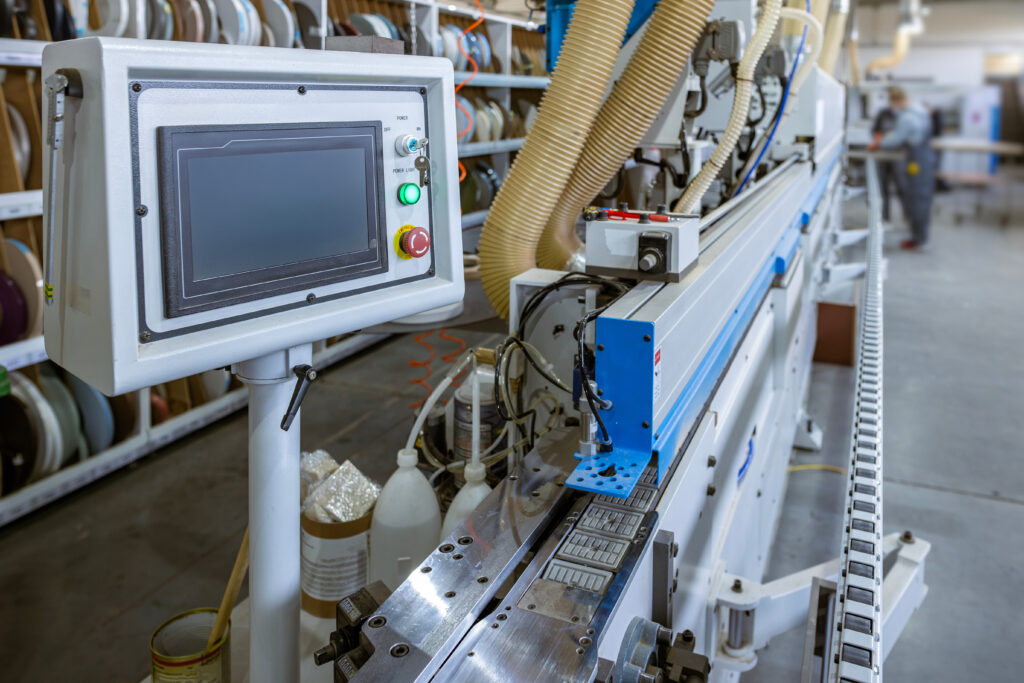

Głównym zadaniem panelu jest przedstawienie skomplikowanego procesu w łatwy sposób. Dobre aplikacje HMI to takie, które są intuicyjne. Na ekranie powinny być wyświetlane tylko te informacje, które są w danej chwili niezbędne operatorom. Nadmiar danych prowadzi do błędów.

Kluczowe funkcje wizualizacyjne obejmują:

- Synoptyki procesu: Graficzne odwzorowanie rurociągów, taśmociągów i maszyn.

- Obsługa alarmów: Czytelne komunikaty o błędach, awariach czy przekroczeniach parametrów. Dobry system alarmowy nie tylko informuje, że coś się zepsuło, ale podpowiada, gdzie szukać przyczyny.

- Wykresy trendów: Wykresów historycznych i czasu rzeczywistego używa się do analizy stabilności procesu. Dzięki nim operator widzi, czy temperatura w piecu rośnie zgodnie z krzywą, czy nastąpiło nagłe załamanie.

- Zarządzanie recepturami: Możliwość zapisywania zestawów parametrów dla różnych produktów. Dzięki funkcji receptur, przezbrojenie maszyny na nowy produkt odbywa się jednym kliknięciem, co eliminuje konieczność ręcznego wpisywania nastaw.

Rejestracja danych i raportowanie

Współczesna produkcja opiera się na danych. Rejestracja danych (data logging) to funkcja, która przenosi panele operatorskie na wyższy poziom użyteczności. Zapisywanie zmiennych procesowych (np. temperatura, ciśnienie, ilość wyprodukowanych sztuk) na karcie SD, pamięci USB lub dysku sieciowym pozwala na późniejszą analizę wydajności i jakości.

Dane te mogą być prezentowane w formie raportów, co jest nieocenione dla kadry zarządzającej oraz działów kontroli jakości. Co więcej, zaawansowane panele pozwalają na wysyłanie tych raportów e-mailem lub udostępnianie ich przez serwer FTP. Dzięki temu, menedżerowie mają wgląd w parametry pracy maszyn bez konieczności fizycznej obecności na hali.

Zdalny dostęp i mobilność

Kolejnym aspektem, który rewolucjonizuje przemyśle, jest zdalny dostęp. Dzięki technologiom takim jak VNC (Virtual Network Computing) lub dedykowanym usługom chmurowym (np. EasyAccess 2.0 w produktach Weintek), inżynier utrzymania ruchu może połączyć się z panelem z dowolnego miejsca na świecie.

Wystarczy smartfon, tablet lub laptop, aby podejrzeć ekran panelu, sprawdzić logi błędów, a nawet dokonać drobnych zmian w sterowaniu (oczywiście z zachowaniem odpowiednich procedur bezpieczeństwa). Zdalny dostęp drastycznie skraca czas reakcji serwisu. Zamiast czekać na przyjazd specjalisty, wstępna diagnoza może zostać postawiona w kilka minut od wystąpienia awarii. To wygodne i oszczędne rozwiązanie, które staje się standardem w nowych inwestycjach.

Hardware: Ekrany, obudowy i ergonomia

Wybierając urządzenia, nie można pominąć aspektów fizycznych. Panele występują w różnych rozmiarach – najpopularniejsza przekątna to od 4,3 cala do 15 cali, choć dostępne są także potężne ekrany powyżej 20 cali. Małe ekrany sprawdzają się przy prostych maszynach pakujących, duże zaś przy kompleksowych liniach technologicznych, gdzie na jednym widoku trzeba zmieścić schemat całej instalacji.

Ważny jest także typ dotyku. Ekrany rezystancyjne (reagujące na nacisk) są tańsze i można je obsługiwać w grubych rękawicach, co jest kluczowe w ciężkim przemyśle. Ekrany pojemnościowe (jak w smartfonach) oferują obsługę gestów (multitouch), lepszą jasność i są bardziej odporne na zarysowania, ale wymagają specjalnych rękawic lub gołej dłoni.

Solidne obudowy wykonane z tworzywa sztucznego, aluminium lub stali nierdzewnej (dla przemysłu spożywczego) gwarantują odporność na uszkodzenia mechaniczne. Producenci oferują szeroki szereg kształtów i sposobów montażu – od panelowego (w drzwiach szafy) po systemy ramion VESA. Dzięki temu interface jest zawsze w zasięgu wzroku i ręki operatora.

Oprogramowanie konfiguracyjne – klucz do sukcesu

Sprzęt to jedno, ale duszą systemu jest oprogramowanie narzędziowe służące do tworzenia aplikacji. Liderzy rynku, tacy jak Weintek ze swoim EasyBuilder Pro czy Siemens z TIA Portal, stawiają na środowiska typu WYSIWYG (What You See Is What You Get).

Dla programisty ważne jest, aby środowisko posiadało bogate biblioteki gotowych obiektów graficznych (silniki, zbiorniki, przyciski), co przyspiesza tworzenie wizualizacji. Niezwykle przydatny jest także dostępny symulator on line oraz offline. Pozwala on na przetestowanie całej logiki działania aplikacji na komputerze inżynierskim jeszcze przed wgraniem jej na fizyczny panel. Pozwala to wyłapać błędy logiczne i zweryfikować poprawność nawigacji bez ryzykownych testów na żywej maszynie.

Warto zaznaczyć, że oferta oprogramowania jest często darmowa przy zakupie sprzętu, co obniża całkowity koszt wdrożenia. Łatwy dostęp do aktualizacji i wsparcia technicznego to kolejne atuty, na które warto zwrócić uwagę.

Jak dobrać odpowiedni panel HMI?

Decyzja o wyborze konkretnego modelu powinna być podyktowana analizą potrzeb. Należy zadać sobie pytania:

- W jakich warunkach będzie pracować urządzenie? (zapylenie, temperatura, woda).

- Z iloma i jakimi innymi urządzeniami musi się komunikować?

- Jak duża rozdzielczość i przekątna ekranu jest potrzebna do czytelnego odwzorowania procesu?

- Czy wymagane są zaawansowane funkcje skryptowe, bazy danych SQL lub obsługa kamer IP?

Często klienci kierują się tylko ceną, co w dłuższej perspektywie bywa zgubne. Tani panel o słabej jasności ekranu i niskiej odporności na wibracje szybko ulegnie awarii, generując kosztowne przestoje.

Jeżeli stoisz przed dylematem doboru sprzętu do nowej aplikacji lub modernizacji starej linii, pamiętaj, że w Pro-Control oferujemy nie tylko sprzedaż komponentów, ale przede wszystkim wiedzę. Nasi inżynierowie chętnie przeanalizują Twój projekt i wskażą produkty, które zapewnią optymalny balans między ceną a funkcjonalnością, gwarantując spokój ducha na lata eksploatacji.

Podsumowanie

Panel HMI to coś więcej niż ekran. To newralgiczny punkt styku człowieka z technologią. Od jego jakości, szybkości działania i ergonomii zależy efektywność pracy operatorów, a w konsekwencji – wydajność całego zakładu. Nowoczesne rozwiązania, takie jak panele HMI Weintek, oferują niespotykane dotąd możliwości integracji, zdalnego dostępu i analizy danych, stając się fundamentem Przemysłu 4.0. Prawidłowo dobrany i skonfigurowany panel to inwestycja, która zwraca się poprzez mniejszą liczbę błędów, szybszą diagnostykę awarii i lepszą kontrolę nad procesem produkcji. Niezależnie od branży, warto stawiać na sprawdzone rozwiązania, które łączą w sobie innowacyjność z przemysłową trwałością.

FAQ – Najczęściej zadawane pytania

Czy każdy panel HMI może współpracować z dowolnym sterownikiem PLC?

Większość nowoczesnych paneli operatorskich jest bardzo uniwersalna i obsługuje szeroki wachlarz protokołów komunikacyjnych (np. Modbus, Profinet, EtherNet/IP). Jednak przed zakupem zawsze należy zweryfikować specyfikację techniczną, aby upewnić się, że dany model posiada sterowniki (driver’y) kompatybilne z Twoim sterownikiem PLC. W przypadku nietypowych urządzeń często wykorzystuje się konwertery protokołów.

Czym różni się panel HMI od komputera przemysłowego (IPC)?

Panel HMI to zazwyczaj urządzenie oparte na systemie wbudowanym (embedded), dedykowane ściśle do wizualizacji i sterowania, co zapewnia szybki start systemu i dużą stabilność (brak typowych problemów z systemem Windows). Komputer przemysłowy (IPC) to pełnoprawny PC w wzmocnionej obudowie, który oferuje większą moc obliczeniową i możliwość instalacji dowolnego oprogramowania desktopowego, ale jest zazwyczaj droższy i wymaga bardziej złożonej administracji systemowej.

Czy obsługa paneli HMI w rękawicach roboczych jest możliwa?

Tak, ale zależy to od technologii wykonania ekranu. Panele z ekranami rezystancyjnymi reagują na nacisk, więc bez problemu można je obsługiwać w dowolnych rękawicach. Panele z nowoczesnymi ekranami pojemnościowymi (multitouch) wymagają zazwyczaj kontaktu ze skórą lub stosowania specjalnych rękawic przewodzących, choć niektórzy producenci oferują tryby pracy o zwiększonej czułości, radzące sobie z cieńszymi rękawicami lateksowymi czy nitrylowymi.