Automatyka przemysłowa nabiera w dzisiejszych czasach zupełnie nowego znaczenia. Korzystanie z autonomicznie sterowanych urządzeń produkcyjnych nie jest już w stanie zaspokoić potrzeb menedżerów i dyrektorów technicznych czy produkcji.

Jednym z głównych wyzwań jest optymalizacja kosztów i procesów wytwarzania (automatyzacja produkcji), a w wielu dziedzinach przemysłu także szybki dostęp do wiedzy na temat zrealizowanej produkcji.

Jeżeli weźmiemy dodatkowo pod uwagę potrzebę coraz szybszego dostępu do informacji o użytych surowcach, precyzyjnych danych o parametrach procesu produkcji czy danych z testów laboratoryjnych, to okazuje się, że integracja systemów automatyki i sterowania z informatycznymi systemami archiwizacji danych i wspomagania realizacji produkcji jest jedyną drogą, którą mogą podążać zakłady nastawione na doskonalenie procesu, optymalizację kosztów i ograniczanie strat produkcyjnych.

W tym miejscu z pomocą przychodzi system klasy MES stanowiący pomost pomiędzy warstwą sterowania urządzeń i linii produkcyjnych a systemami nadrzędnymi typu ERP, który wspomaga system zarządzania produkcji w przedsiębiorstwie.

Systemy MES – od czego zacząć?

Pierwszym krokiem niezbędnym do stworzenia założeń projektu MES zawsze musi być identyfikacja problemu biznesowego lub proceduralnego, który uzasadnia konieczność przeprowadzenia tego typu inwestycji. Mając taką wiedzę można przystąpić do zbierania założeń od menedżerów oraz operatorów. Niejednokrotnie bowiem system do zarządzania produkcją w przedsiębiorstwie może odpowiedzieć na wiele dodatkowych potrzeb inwestora, pomocnych w codziennej pracy operatorów czy działu utrzymania ruchu.

Przygotowanie wdrożenia systemu zarządzania produkcją musi także odbywać się na wielu płaszczyznach. Przygotowanie solidnej analizy zajmuje zwykle więcej czasu niż sama faza programowania i wdrożenia.

Rozpoczęcie projektu powinno zatem być poprzedzone solidnym przygotowaniem i zaangażowaniem w określenie założeń także po stronie klienta. Trzeba pamiętać, że nie jest to typowe zadanie z obszaru automatyzacji produkcji.

Po audycie technicznym oraz zebraniu założeń funkcjonalnych powstaje propozycja docelowej architektury systemu oraz mapa procesów, które podlegać będą analizie w ramach wdrażanego systemu, wraz ze szczegółowym określeniem takich zmiennych jak punkty pomiarowe, zakresy parametrów, częstotliwość zapisu rekordów, punkty referencyjne dla badania wydajności, oraz cały szereg danych nietypowych, które mogą być logowane z takich rządzeń jak kamery, czytniki, skanery, które pozwalają rejestrować kody surowców oraz gotowych produktów, kontrolować jakość produktu lub opakowania. Zawsze pojawia się także zestaw zmiennych wprowadzanych ręcznie, jak choćby wyniki analiz laboratoryjnych czy kody awarii na liniach. Trzeba bowiem pamiętać, że każdy system jest kombinacją elementów obsługiwanych w pełni automatycznie oraz ręcznie, a ich wzajemny stosunek determinuje oczywiście wiarygodność i niezawodność systemu.

Na podstawie mapy procesów powstaje szkielet bazy danych oraz wymagania dotyczące konkretnych interface’ów do komunikacji oraz dla użytkowników systemu. Można już przechodzić do fazy realizacyjnej.

Wśród najczęściej pojawiających się zagadnień, których analizę doskonale wspiera MES, są:

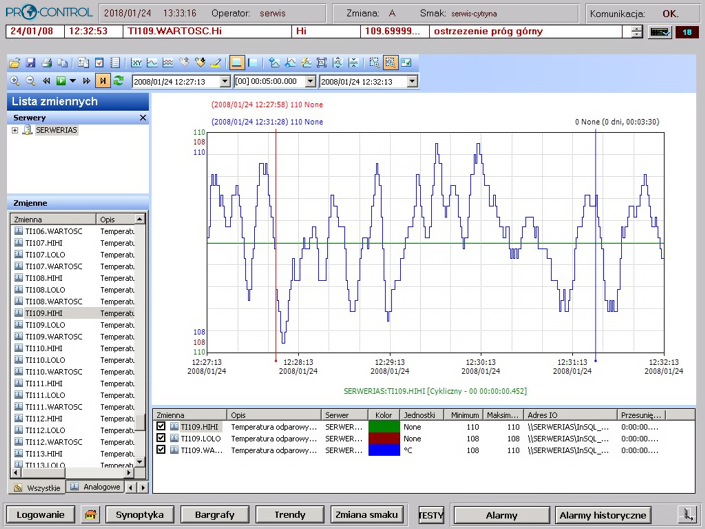

- analiza trendów i danych historycznych z parametrów produkcji,

- dostęp do informacji o surowcach użytych w poszczególnych partiach produkcji,

- dostęp do informacji o produkcie końcowym, wykorzystującym dany surowiec,

- możliwość podglądu on-line wszystkich istotnych elementów procesu produkcji,

- zbieranie informacji o wydajności linii produkcyjnych, urządzeń w zadanych interwałach,

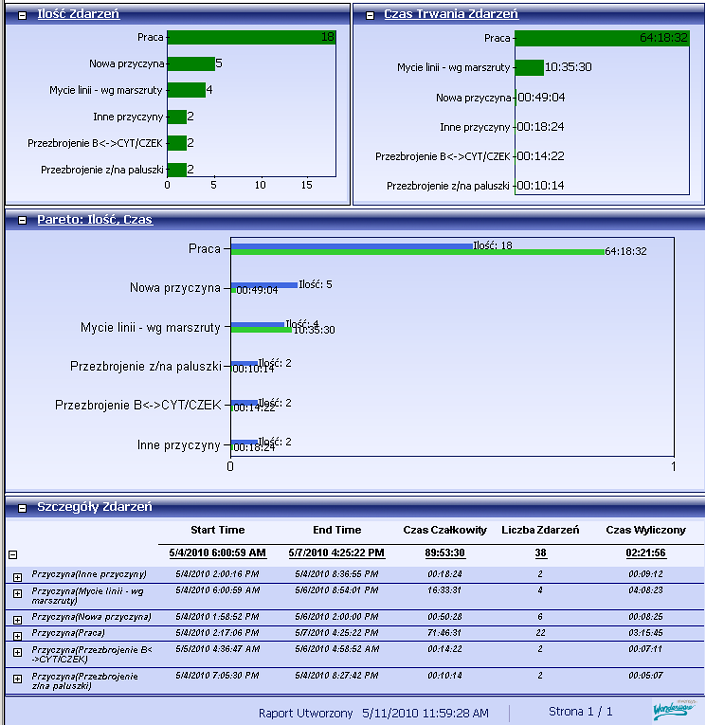

- analiza przestojów poszczególnych urządzeń i ich przyczyn.

Na jakość danych, które podlegają dalszej obróbce i analizie, w decydującym stopniu wpływa sposób, w jaki są zbierane. System sterownia produkcją funkcjonujący dotychczas w zakładzie oraz jego poziom zaawansowania niejednokrotnie może stanąć na przeszkodzie przy tworzeniu solidnych podstaw dla MES.

W aspekcie technicznym firma PRO-CONTROL, jako wieloletni integrator systemów automatyki, każdy projekt rozpoczyna od przeprowadzenia kompletnego audytu instalacji, która podlegać będzie integracji. Pozwala to ocenić aktualny stan zakładu, wszystkie wykorzystywane elementy automatyki przemysłowej oraz niezbędny poziom inwestycji w warstwie sterownikowej, oraz aparatury pomiarowej. Doświadczenie pokazuje, że nie zawsze projekt MES wiąże się z koniecznością wymiany leciwego nawet hardware’u. Integracja systemów automatyki z powodzeniem udawała się w zakładach bazujących na starych systemach SIMATIC S5, gdzie była potrzeba migrowania tych systemów do zaawansowanych i nowoczesnych sterowników SIMATIC S7. Nasze doświadczenie pokazuje, że możliwe jest także łączenie elementów pochodzących od różnych producentów SIMATIC S5/S7 PCS7, WinCC, ABB FREELANCE, ALLEN BRADLEY, OMRON) oraz rozwiązań systemowych (WONDERWARE InTouch/InBatch/Archestra, ABB PGIM).

Po audycie technicznym oraz zebraniu założeń funkcjonalnych powstaje propozycja docelowej architektury systemu oraz mapa procesów, które podlegać będą analizie w ramach wdrażanego systemu wraz ze szczegółowym określeniem takich zmiennych jak:

- punkty pomiarowe;

- zakresy parametrów;

- częstotliwość zapisu rekordów;

- punkty referencyjne dla badania wydajności.

oraz cały szereg danych nietypowych, które mogą być logowane z takich urządzeń jak: kamery, czytniki, skanery pozwalające rejestrować kody surowców. Zawsze pojawia się zestaw zmiennych wprowadzanych ręcznie, jak choćby wyniki analiz laboratoryjnych czy kody awarii na liniach.

Na podstawie mapy procesów powstaje szkielet bazy danych oraz wymagania dotyczące konkretnych interface’ów do komunikacji, oraz dla użytkowników systemu. Można już przechodzić do fazy realizacyjnej.

System MES – przykłady wdrożeń

- System DCS SIEMENS PCS7 – kompleksowa modernizacja linii produkcyjnych

- Modernizacja i rozbudowa cukrowni do przerobu 11,5 tys. ton na dobę

- System DCS monitoring kuchni w produkcji słodyczy

- Więcej realizacji z wdrożeń systemu klasy MES znajdziesz tutaj.

O czym jeszcze warto pamiętać wdrażając system zarządzania produkcją MES?

W przypadku przemysłu farmaceutycznego całość systemu podlega dodatkowo wymaganiom walidacyjnym. Dopiero wówczas może w pełni zastąpić dotychczas stosowane rozwiązania w każdym z opisanych obszarów.

Firma PRO-CONTROL, z uwagi na swoje wieloletnie doświadczenie w automatyce i realizując nowoczesne systemy zarządzania produkcją może zaoferować takie właśnie kompleksowe podejście w zakresie niezbędnych modernizacji warstwy automatyki, sterowników, wizualizacji oraz rozszerzenie ich o systemy sterowania produkcją oraz opisane powyżej systemy MES oraz wraz z walidacją.

Jesteś zainteresowany systemem MES? – napisz do nas: