W 2012 roku firma PRO-CONTROL dostarczyła kompletny system sterowania, roboty przemysłowe wraz z oprogramowaniem, system kontroli wizyjnej oraz wyposażenie elektryczne dla zautomatyzowanego stanowiska produkcyjnego do klejenia elementów ramek ozdobnych zdjęć i plakatów w zakładzie meblarskim.

Stanowisko zaprojektowane i wyprodukowane w części mechanicznej przez firmę składa się z następujących elementów:

- odbiór uciętych listew z dwóch pił (włączenie pił w układ sterowania),

- transport listew do gniazda montażowego,

- pozycjonowanie i kontrola długości listew,

- nakładanie kleju na krawędzie listwy,

- bufor listew przed gniazdem montażowym,

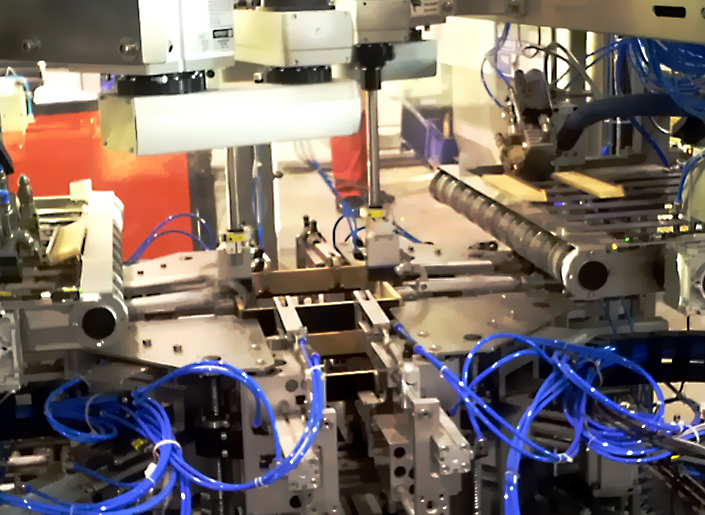

- gniazdo montażowe wyposażone w roboty SCARA i układ karetek na serwonapędach,

- układ dociskowy na siłownikach,

- gniazdo odbiorcze sklejonych listew,

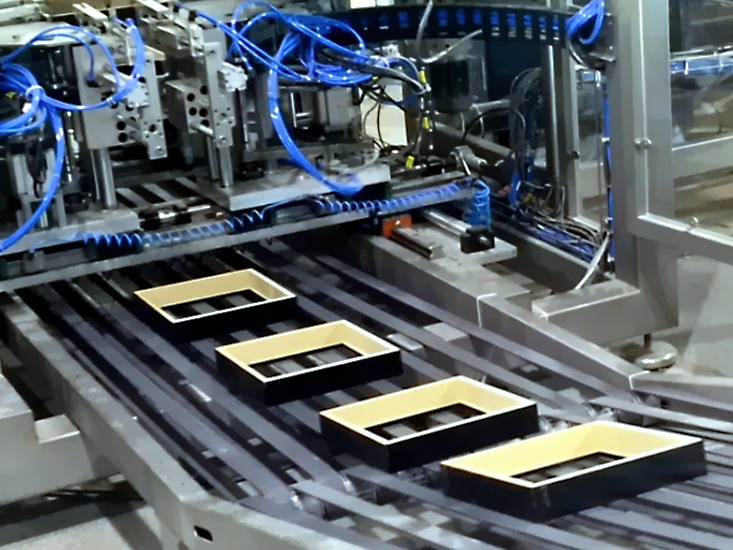

- transporter odprowadzający sklejone listwy.

Aby zapewnić wysoką niezawodność, szybkość oraz precyzję układu zastosowano dwa roboty SCARA R6Y serii XG (R6YXG500200YRC), 4 serwonapędy serii R88M-G75030T-S2, kontroler serwonapędów CJ1W-MC472, sterownik CJ2M-CPU15 oraz 13 silników sterowanych falownikami serii MX2-AB002E.

Zastosowane dwa roboty SCARA R6Y serii XG to uniwersalne urządzenia o dużej wydajności pracy, które zostały zsynchronizowane ze sobą w taki sposób, aby w zależności od sposobu zasilania stanowiska klejenia poprzez transportery w optymalny sposób zarządzać logistyką i układaniem listew.

Zastosowanie automatycznego klejenia ramek pozwoliło całkowicie zrezygnować z kosztownego zszywania bez uszczerbku dla wytrzymałości ramki. Jednocześnie poprawie uległa powtarzalność procesu klejenia i jakość spoiny. Całość rozwiązania pozwoliła na standaryzację cięcia listewek co pozwoliło na zmniejszenie odpadu.

Wdrożenie opisywanego rozwiązania przyniosło znaczące korzyści w wymiarze oszczędności finansowych, jak również w wymiarze uciążliwości pracy operatorów maszyn. Zredukowano odpad powstały podczas produkcji, obniżono koszty związane z magazynowaniem półproduktów oraz lepiej wykorzystano uwolnione zasoby ludzkie. Te wszystkie korzyści pozwoliły na zwiększenie konkurencyjności producenta ramek, a także pozwoliło na przyśpieszenie prac nad nowymi technologiami w prowadzonej produkcji.