Współpracę z zakładem branży spirytusowej firma PRO-CONTROL rozpoczęła od wdrożenia nowoczesnego systemu sterowania dla części rektyfikacji, opartego o redundantny sterownik SIMATIC S7-400H. Udana współpraca zaowocowała kolejnym projektem, którym był wizyjny system kontroli obecności nakrętki na butelce.

Jak działa inspekcja wizyjna?

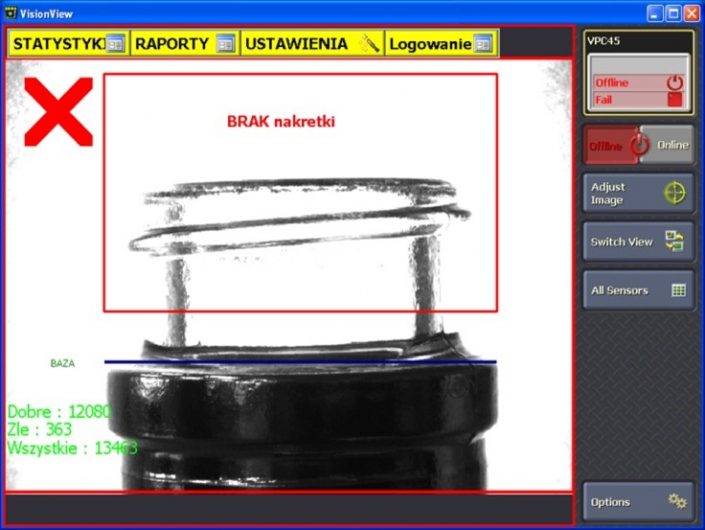

Kamery dokonują pomiaru szerokości szczeliny pomiędzy rantem butelki, a nakrętką i na tej podstawie określana jest poprawność dokręcenia. Źle dokręcone butelki są spychane na transporter buforowy.

Układ jest przystosowany do pracy z różnymi pojemnościami butelek, aż do pojemności 1,75 l. System wizyjny zbudowano na bazie dwóch inteligentnych kamer In-Sight Micro 1050 firmy Cognex.

Warunkiem niezbędnym do przeprowadzenia poprawnej kontroli wizyjnej było zapewnienie stałych warunków oświetleniowych, niezależnych od warunków zewnętrznych (np. od oświetlenia hali produkcyjnej).

Po przeprowadzeniu badań na stanowisku testowym zastosowano dwa specjalne oświetlacze typu BackLight.

Ponadto firma PRO-CONTROL dostarczyła szafę sterowniczą ze sterownikiem SIMATIC S7-1200 firmy Siemens i przetwornicą częstotliwości o mocy 0,37 kW oraz dotykowy panel operatorski VisionView 900 firmy Cognex.

Kamery podłączono do panelu operatorskiego, na którym stworzono interfejs dla operatora. Dzięki temu operator może ustawić wszystkie parametry kontroli wizyjnej, takie jak ustawienie zakresów tolerancji, wyświetlanie miejsc dokonywanych kontroli oraz wyświetlanie aktualnej szerokości mierzonej szczeliny.