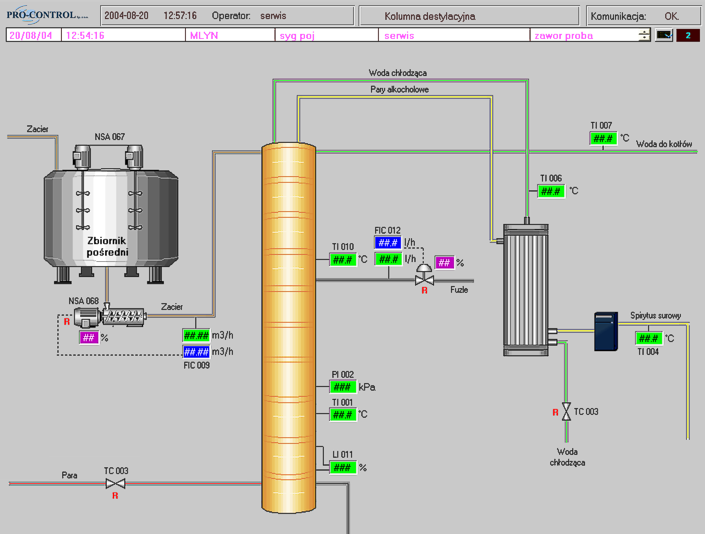

W zakładzie produkcji etanolu firma PRO-CONTROL zrealizowała nowoczesną instalację pomiarów i automatyki. Kolejnym etapem była rozbudowa cyfrowego systemu automatyki gorzelni, w tym serwer bazy danych produkcyjnych.

Do sterowania pracą instalacji gorzelni zastosowano nowoczesny programowalny cyfrowy system automatyki, którego centralną częścią jest przemysłowy sterownik programowalny.

Wszystkie sygnały z instalacji: pomiary temperatury, przepływu, ciśnienia, poziomu, sygnalizacje pracy napędów (w tym sterowanych falownikami) i stanów zaworów są doprowadzone do modułów wejść sterownika. Podobnie sygnały sterujące napędami i zaworami są podłączone do wyjść sterownika PLC. Wejścia i wyjścia sterownika mają postać modułowych inteligentnych listew zaciskowych, które komunikują się z jednostką centralną (CPU) sterownika PLC przy pomocy sieci PROFIBUS-DP.

Dzięki temu osiągnięto elastyczność w lokalizacji i rozpiętości magistrali. Wszystkie wejścia/wyjścia zlokalizowano w szafie sterowniczej PLC, ale następne można również rozproszyć po fabryce łącząc kablem w postaci skrętki ekranowanej.

System cechuje praktycznie nieograniczona możliwość rozbudowy poprzez dołączanie kolejnych listew z modułami wejść/wyjść sterownika PLC w dowolnym miejscu zakładu i w dowolnej ilości wynikającej z potrzeb technologicznych. Istnieje ponadto możliwość przyszłego dołączania bezpośrednio do linii PROFIBUS-DP urządzeń obiektowych np. falowników, bez zajmowania wejść/wyjść sterownika.

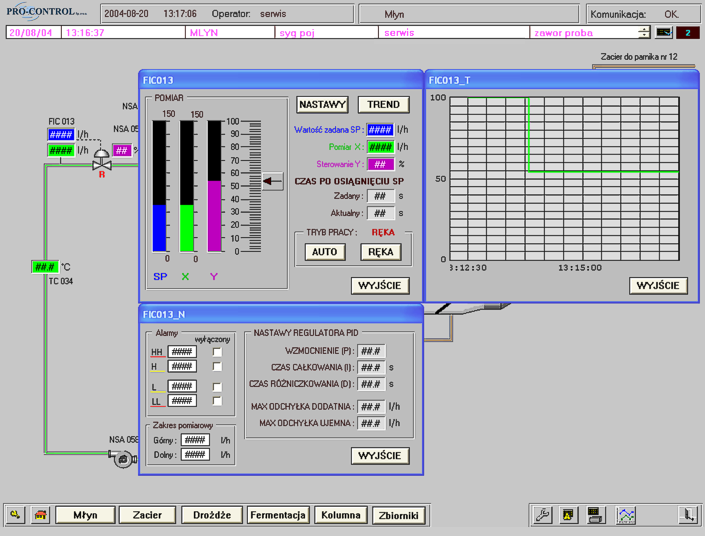

Sterownik PLC jest przystosowany do pracy samodzielnej w trybie automatycznym. Wyposażono go w panel operatorski w postaci komputera zabudowanego w szafce sterowniczej, wyposażonego w kolorowy dotykowy ekran LCD o przekątnej 15 cali.

Komputer ten umożliwia wizualizację stanu instalacji oraz w przyszłości udostępnianie danych o pracy instalacji do innych komputerów połączonych protokołem TCP/IP po zakładowej sieci komputerowej ethernet lub sieci globalnej internet.