W 2012 roku w dużych zakładach motoryzacyjnych firma PRO-CONTROL wdrożyła nowoczesny wizyjny system kontroli obecności płynu Flux na płytce PCB.

Cel inwestycji

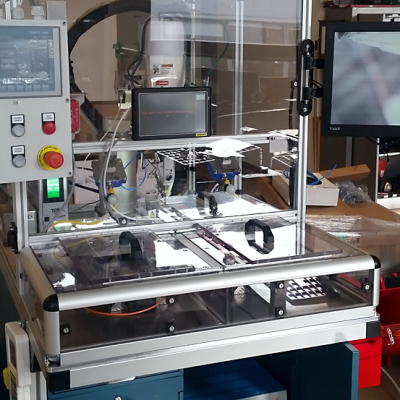

Zadaniem postawionym przez Inwestora było wykrycie braku lub niewłaściwego naniesienia płynu FLUX na płytkę układu scalonego przeznaczoną do lutowania. W proponowanym przez inżynierów PRO-CONTROL rozwiązaniu zastosowano dwie inteligentne kamery wyposażone w jednostki obliczeniowe.

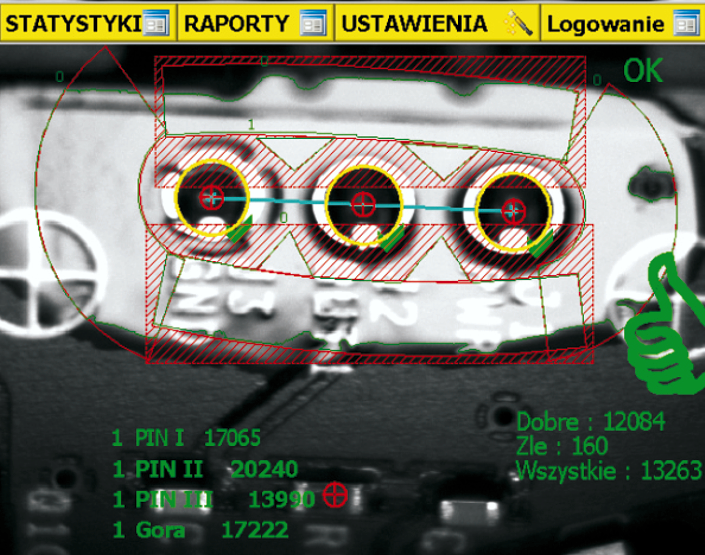

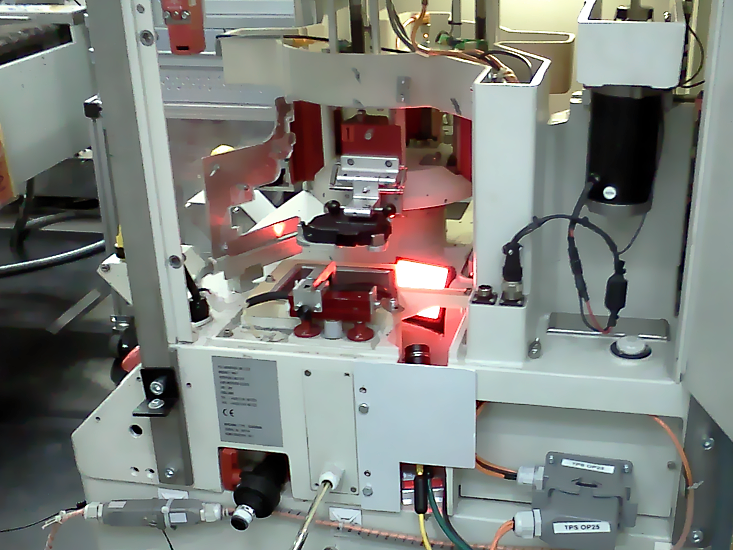

Do realizacji powierzonego zadania idealnie nadawały się monochromatyczne kamery InSight Micro 1020 o rozdzielczości 640 na 480 pixeli firmy Cognex oraz oświetlacze typu Back Light. W kamerach zastosowano obiektywy Edmund Optics 35mm. Kamery umieszczono na specjalnych konstrukcjach wsporczych. Każdą z kamer podłączono z oddzielnym dotykowym 7 calowym panelem operatorskim VisionView 700 firmy Cognex. Po stworzeniu na panelach operatorskich interfejsu możliwe stało się wyświetlanie na nich raportów zawierających datę oraz liczbę dokonanych kontroli, liczbę tub, które przeszły kontrolę, liczbę odrzutów oraz inne.

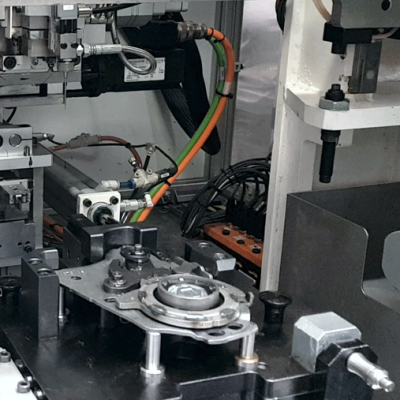

W ramach przeróbek maszyny dodane zostało jedno gniazdo kontroli. Karuzela, na której umieszczona jest płytka układu scalonego, po naniesieniu płynu FLUX przesuwa się nad gniazdem kontroli. Po wykryciu przez czujnik obecności płytki układu scalonego system wykonuje zdjęcie i na podstawie analizy obrazu i decyduje, czy zwolnić kontrolowaną płytkę do lutowania, czy wystawić dla operatora sygnał błędu i zatrzymać maszynę.