System wizyjny, który kontroluje obecność lutu i poprawność umieszczenia przewodów na zrobotyzowanym stanowisku lutującym, to kolejny zakończony projekt zespołu Pro-Control. Kontrola wizyjna została wdrożona u dużego producenta branży motoryzacyjnej, w której dokładność i jakość muszą osiągać maksymalne wskaźniki.

Home » Realizacje »

Branża motoryzacyjna

System wizyjny na zrobotyzowanym stanowisku lutującym

Opis systemu

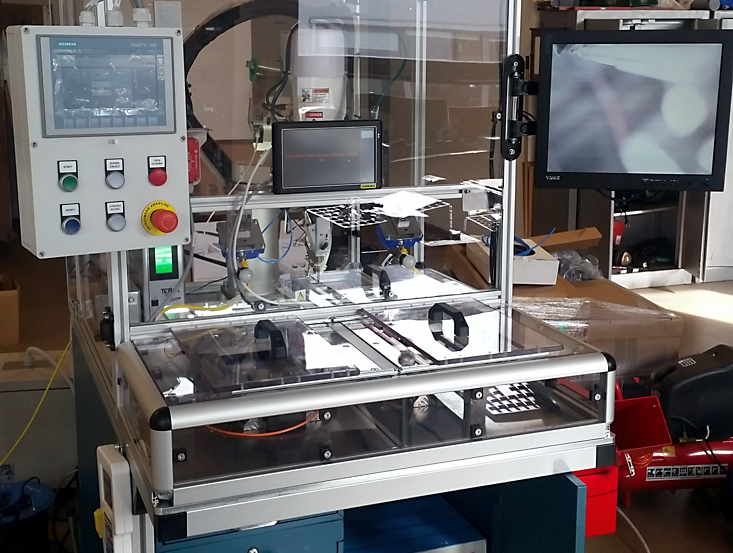

System automatycznego lutowania składa się z:

- Szafy sterowniczej, zawierającej:

- sterownik SIEMENS,

- kontroler robota.

- Panelu operatorskiego firmy SIEMENS (obsługuje maszynę).

- Panelu operatorskiego COGNEX (obsługuje system wizyjny).

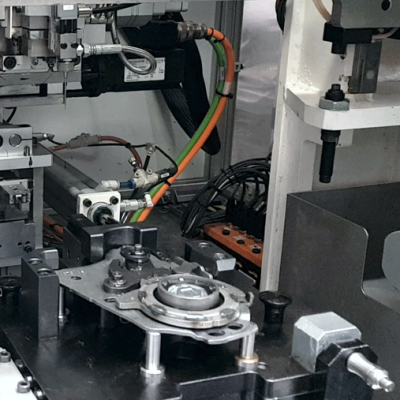

- Robota scara firmy Janome.

- Zautomatyzowanej szuflady z gniazdami do lutowania.

- Stacji lutowniczej.

- Wieży sygnalizacyjnej.

- Pojemnika na wadliwe części.

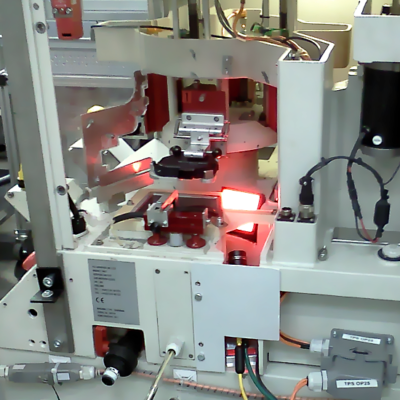

Na system wizyjny składają się elementy:

- Kamera Cognex.

- Obiektyw Fujinon.

- Oświetlacze ledowe Turck.

- Panel operatorski Cognex VisionView.

Zastosowana w systemie kamera wyposażona jest we własną jednostkę obliczeniową oraz posiada wbudowane algorytmy typu PatMax, które pozwalają na szybkie i pewne rozpoznawanie wzorców o różnej skali. Kamera ma 2 wejścia i 2 wyjścia przekaźnikowe oraz port PoE. Do zestawu wybrano obiektyw o rozdzielczości 1 Mpx, ogniskowej 25mm i polu obrazowania 1/1.8 cala. System uruchamia się samoczynnie wraz z zasileniem szafy sterowniczej. Kamera ma własną jednostkę przetwarzania obrazu i może działać bez komputera wizualizującego jej pracę. Kamera komunikuje się z sterownikiem za pomocą sieci profinet. Sterownik wyzwala kamerę, monitoruje jej cykl pracy i czeka na sygnał gotowości do wykonania zdjęcia.

Wraz z sygnałem wyzwolenia kamery wysyłane są następujące dane:

- Rodzaj płytki VW lub PSA;

- Kolejność zdjęcia przed lutowaniem lub po lutowaniu;

- Identyfikator gniazda (lewe lub prawe).

Zdjęcie jest wyzwalane po wjeździe gniazda lutowniczego do środka maszyny i osiągnięciu przez robota pozycji zdjęcia.

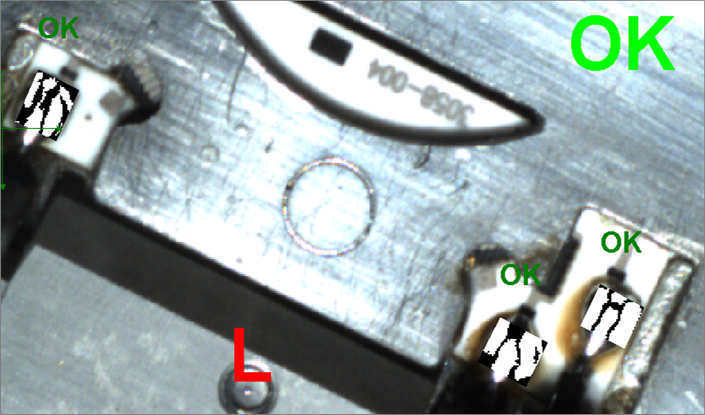

Kamera przetwarza zdjęcie w następujących krokach:

- Znalezienie wzorca klapki przytrzymującej przewody;

- Przesunięcie regionów poszukiwania przewodów zgodnie z położeniem klapki;

- Sprawdzenie zgodności kolorów z kolorami wzorcowymi;

- Znalezienie wzorca karty ceramicznej;

- Dopasowanie pól sprawdzenia obecności przewodów;

- Sprawdzenie, czy przewody znajdują się na poletkach (metodą kontrastu);

- Sprawdzenie, czy płytka nie jest już przylutowana, (poprzez binaryzację obszaru);

- Sprawdzenie, czy przewody nie wystają poza pole lutownicze;

- Sprawdzenie, czy przewody nie są za płytko (metodą kontrastu).

Jeżeli wszystkie powyższe warunki są spełnione robot rozpoczyna lutowanie i zapisywany jest obraz pól lutowniczych celem dalszego przetwarzania obrazu.

Po lutowaniu, system wizyjny sprawdza czy pojawił się lut a kamera wykonuje następujące działania:

- znalezienie wzorca płytki i odpowiednie obrócenie regionu porównania pól lutowniczych;

- porównywanie zdjęcia pól lutowniczych przed i po lutowaniu.

Zapisany obraz pól lutowniczych jest odpowiednio orientowany i porównywany z aktualnym widokiem. Po otworzeniu pokrywy zapala się lampka statusowa. Kolor zielony oznacza, że cześć jest przylutowana poprawnie. Jeśli lampka sygnalizuje kolor czerwony oznacza to, że część jest przylutowana niepoprawnie i należy ją wyrzucić. Jeżeli część nie zostanie wyrzucona maszyna nie przylutuje następnej części.

Podsumowanie

Zastosowanie nowoczesnego stanowiska do kontroli wizyjnej pozwoliło na obniżenie kosztów i przyśpieszenie procesu lutowania.